早く作れて扱いやすい「プラスチック製」マイクロ流体チップの作製が可能

私たちは、群馬大学鈴木孝明教授研究室と共同研究を行っています。

鈴木教授が既にお持ちの3D‐Lithographyの特許技術を、プラスチックの成形加工技術と掛け合わせることで、マイクロメートルサイズの微細構造を高精度に作製可能としました。本技術は、従来のPDMS製マイクロ流体チップ作製技術であるSoft-Lithographyに基づく鋳型構造をベースにしており、精密金型や高精度切削加工を必要としないことから、成形工程の短縮およびコスト低減を実現しています。

※この成形加工技術は2025年群馬大学と共同特許を取得しました(特許第7743000号)

研究現場で「止まりがち」を前に進める技術です

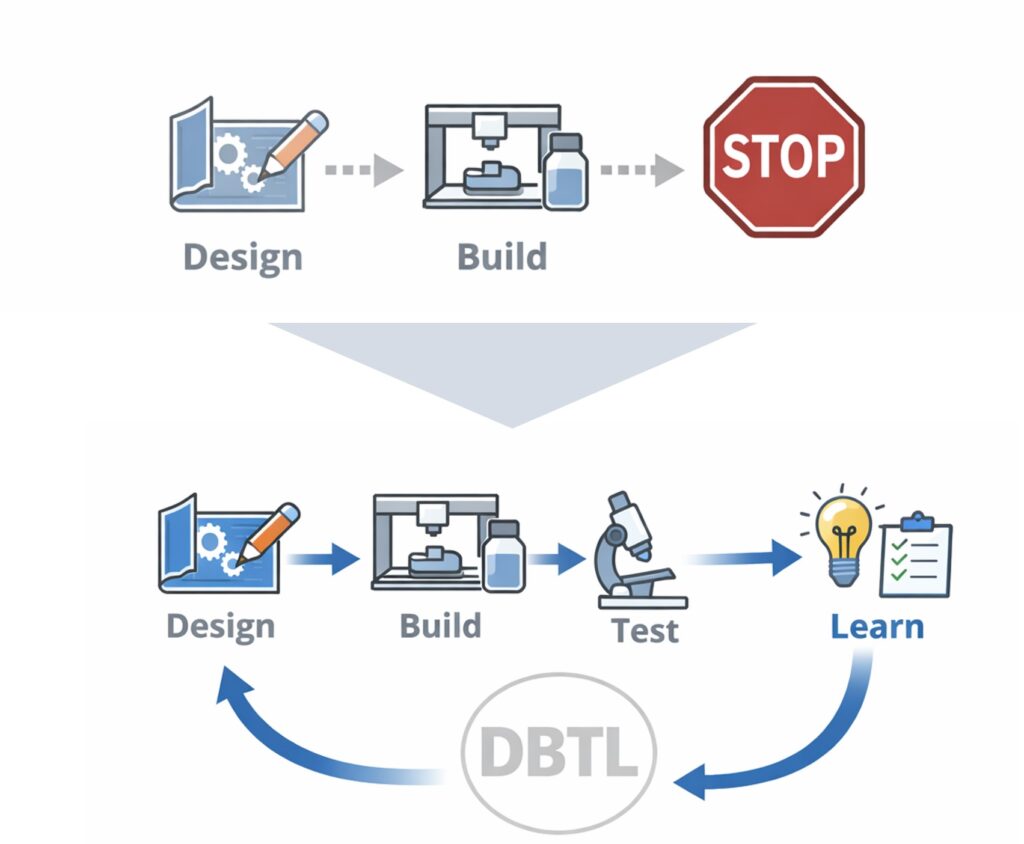

研究では、アイデアや仮説そのものよりも「形にできない」「試せない」ことがボトルネックになる場面が多くあります。

私たちの技術はその実装できない状態を検証できる状態へ引き上げることを目的としています。

設計・試作・評価・改善は、一度きりで終わらせる工程ではありません。

重要なのは、一回で完成を目指すのではなく、回しながら近づけていくという視点です。

小さく作り、確かめ、直す。その結果を次の試作に必ず反映することで、無駄な手戻りを減らし、判断しやすい状態を作ります。この「回す前提」で考えることが、研究を前に進めるための基本的な視点だと考えています。

私たちの技術の強みは加工手法そのものの高度さではありません。

設計から成形、組立、評価を一体として扱いDBTLサイクルを高速に回せることにあります。

自社所有金型が流路構造の簡易試作を可能にします

流路構造の試作が難しい理由の一つは、毎回新しい金型や精密加工が必要になることです。

そのため従来は

・設計変更のたびに金型を作り直す

・コストと時間がかかる

・試作回数を増やせない

という制約がありました。

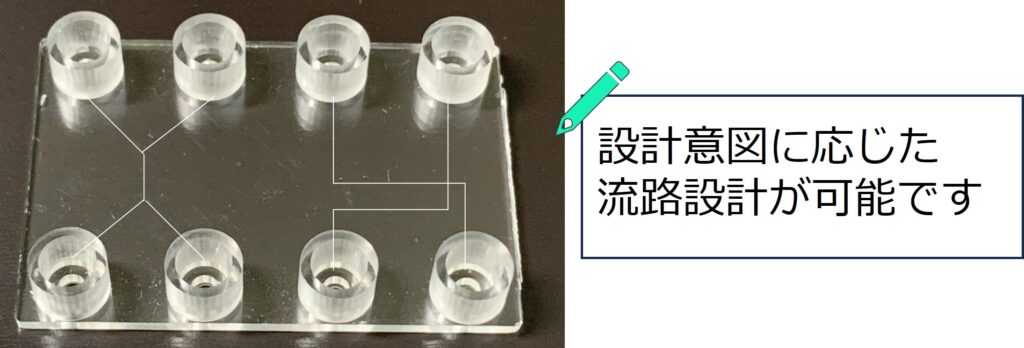

当社は、汎用的なチップサイズ・形状をあらかじめ備えた金型を活用しています。

この金型をベースにすることで、流路部分の変更に伴う新規の金型作製は不要となります。

また、私たちの作製技術(特許7743000号)は、photo-lithography法をベースにした射出成形技術なので、最も重要な流路構造は金型依存ではなく、鋳型が担います。鋳型の流路デザインは一定の制約のもとで検討しますが、目的に応じた構成変更が可能で、デザインの変更も容易です。

作製可能なサイズ

・26×38㎜厚み1.2㎜(スライドガラス1/2サイズ)

・26×76㎜厚み1.2㎜(スライドガラスサイズ)

・4インチシリコンウエハーサイズ(開発中)

自社技術を用いた成形物の特徴

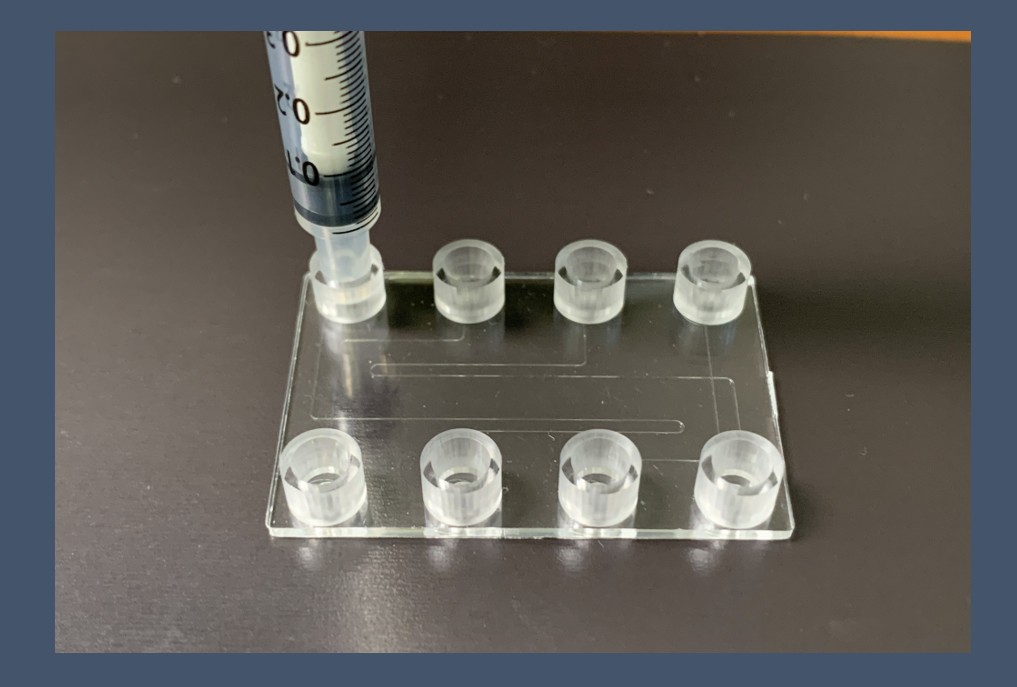

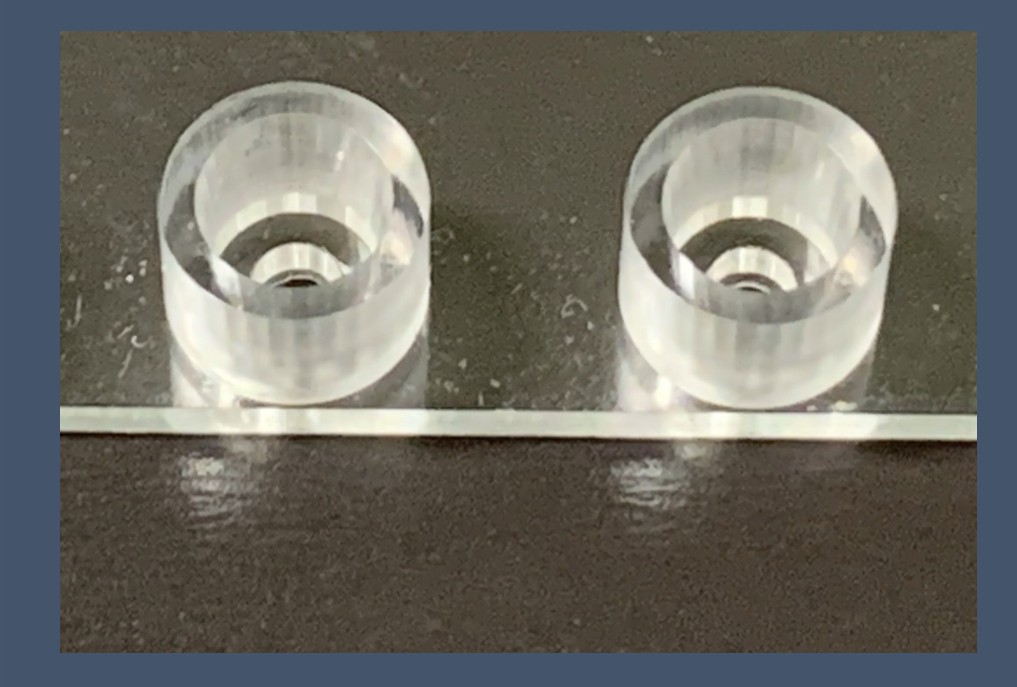

ヒケのないリブ構造

シリンジの接続規格に準拠。

そのため、周辺機材(コネクタなど)と互換性があります。

チップと煙突構造を一体成形

接続ポートをマイクロ流体チップへ接合する必要がありません。

加工プロセスの短縮となります。

ひび割れのない貫通孔

射出成形加工時に、透明樹脂にひび割れや歪みがなく貫通孔が設けられます。

加工プロセスの短縮となります。

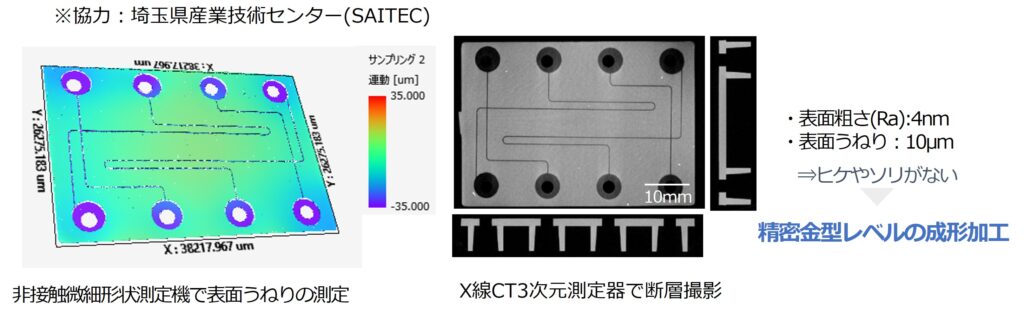

成形物の形状評価

この結果から、成形物とフィルムの接合時の不具合が起きづらいことも分かりました。